- 警告ラベル.com

- “警告ラベルがわかる!” 安全規格講座 2020

- 「第3回 製品に潜むリスクと警告ラベルの関係性(Part 2)」

「第3回 製品に潜むリスクと警告ラベルの関係性(Part 2)」

2020年3月13日発行

「第2回 製品に潜むリスクと警告ラベルの関係性(Part 1)」では、製品に潜むリスク(残留リスク)と警告ラベルの関係性についてご紹介しました。第3回では、残留リスク情報を抽出するために実施するリスクアセスメントについて解説します。

「リスクアセスメント」の実施者について |

リスクアセスメントの目的

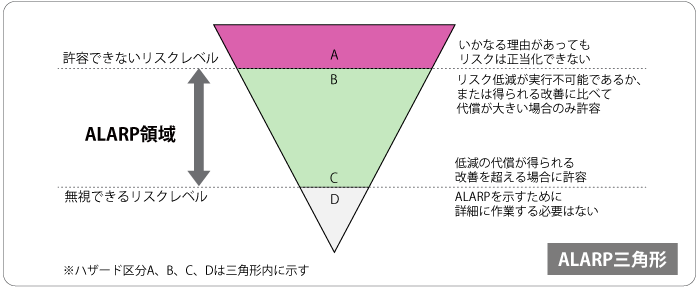

リスクアセスメントを実施する目的は、製品の設計・製造段階から、製品の輸送、組み立て、設置、コミッショニング、運用、保守、廃棄までの製品ライフサイクルにおけるプロセス全般を想定し、製品に潜在する危険源を同定し、論理的な手順に従って客観的にリスクを評価することによって、許容可能なリスクまで低減した安全性の高い製品を市場に提供することにあります。リスクアセスメントは、ALARP(As Low As Reasonably Practicable)の原則によるリスク低減プロセスの出発点として位置付けられています。リスクアセスメントの結果を基に、リスク低減に対する対策を実施することで、残留リスクが明確になるのです。

出典:英国安全衛生庁

リスクアセスメント発祥の欧州連合(EU)では、輸入製品に対してCEマーキングの表示を義務付けています。CEマーキングとは、メーカーの製品が全てのEU規則・指令(法令に当たるもの)の要求事項に準拠し、十分な安全配慮を施していることを自己宣言するものです。機械類については、EU指令において、リスクアセスメントの結果と記録を技術文書(TD)に記載することが義務付けられています。

日本においては、厚生労働省の「機械の包括的な安全基準に関する指針」により、メーカーに対してリスクアセスメントを実施することが要求されています。

リスクアセスメントとは

機械安全の国際規格である「ISO 12100:2010 機械類の安全性-設計のための一般原則-リスクアセスメント及びリスク低減」では、「リスクアセスメント」を以下のように定義しています。

ISO 12100:2010(JIS B 9700:2013) 5.1 |

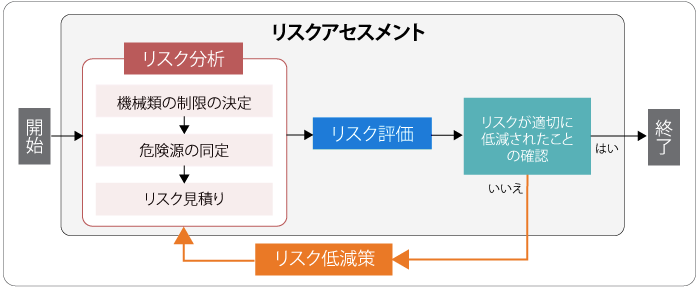

これらを踏まえて、リスクアセスメントとそれに伴うリスク低減策は、以下のような基本プロセスで実施されます。

出典:「ISO 12100:2010(JIS B 9700:2013)」

このように、リスクアセスメントとは、製品に内在するリスクを分析し、その結果を基にリスク評価を行い、適切なリスク低減策を取るプロセスのことを指します。そのリスクアセスメントを繰り返し実施することにより、安全性の高い製品を提供することが可能となります。

ここからは、リスクアセスメントの各項目について、詳しく説明します。

リスク分析

リスク分析では、リスク評価に必要な「機械類の制限の決定」、「危険源の同定」、「リスクの見積もり」を検討していきます。

■ 機械類の制限の決定

リスクアセスメントでは、対象となる製品(機械類)について、その制限に関する仕様を決定します。制限に関する仕様は、メーカーが想定している範囲のことです。想定の範囲を明確にし、マニュアルや警告ラベルなどの文書類で示す(宣言する)必要があります。なお、制限に関する仕様は、「ISO 12100:2010」で「使用上の制限」、「空間上の制限」、「時間上の制限」、「その他の制限」として定められています。

使用上の制限

製品の意図する使用(メーカーが考える製品ライフサイクルごとの使用方法)と、合理的に予見可能な誤使用(一般的に想定された、誤った製品の使用方法)を明確に制限し、その製品を使用する者の経験や能力を制限することです。

空間上の制限

製品の作動範囲(制御範囲だけではなく、絶対作動範囲も含む)、操作および保守などに必要なスペース、設置に必要な空間上の条件(床面積や高さ、他の機械設備との距離など)を制限することです。

時間上の制限

製品の意図する仕様や合理的に予見可能な誤使用を考慮して、製品本体、構成品、部品・消耗品などの寿命上の条件(耐用年数、交換時期など)を制限することです。

その他の制限

処理する材料の特性や製品の使用環境(屋外・屋内、適正温度、直射日光など)を制限することです。

もしこれらを明確に定義せず、マニュアルや警告ラベルなどの文書類に記載しなかった場合、メーカーの想定とユーザーの想定の相違による事故が発生しても、裁判ではメーカー側がユーザーに正しい情報を伝えていなかったことになり、メーカー側の責任が問われます。

マニュアルや警告ラベルなどの国際規格である「IEC/IEEE 82079-1:2019 製品の使用情報(使用説明)の作成-第1部」では、このような制限に関する仕様をマニュアルに記載するための条件について定められています。当社では、マニュアルがこの国際規格に準拠しているかどうかを含め、総合的にチェックできる「マニュアル診断サービス」を提供しています。

■ 危険源の同定

危険源の同定の目的は、「ISO/TR 14121-2:2012機械類の安全性―リスクアセスメントー第2部:実践の手引及び方法の例」で、以下のように定義されています。

ISO/TR 14121-2:2012 5.3.1 |

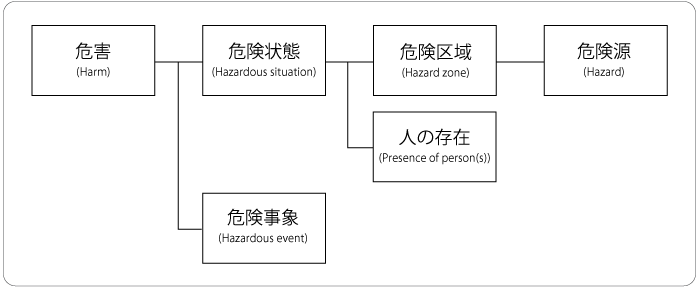

つまりここでは、製品ライフサイクルの全ての局面において、製品によって引き起こされる恐れがある危険源(製品そのものに潜在する恒久的な危険源や予期せずに現れる危険源)や危険区域を全て洗い出し、危険源および危険区域に人が暴露されることによって危険状態になり得るかを精査し、危険事象も含めて、危害の発生を特定します。すでに設計時点で、何らかの安全対策が実施されていても考慮せず、未実施であると想定して危険源を洗い出します。

出典:「ISO/TR 14121-2:2012」

まず、製品の構造や動作などに照らし合わせて、製品そのものに潜在する「押しつぶし」や「巻き込み」といった機械的危険源、「感電」や「短絡」といった電気的危険源、その他にも熱的危険源、騒音危険源、振動危険源、放射危険源などといった危険源を洗い出します。「ISO 12100:2010」の附属書Bに記載されている表B.1で示されるような危険源のリストを準備しておき、1つずつ確実にチェックしていくことで危険源の抽出漏れを防ぐことができます。

続いて、製品ライフサイクルの各段階について1つずつ危険源を洗い出します。すでに洗い出した危険源の他に、製品の使用環境に付随する特有の危険源や、危険源の組み合わせによる新たな危険源がないかなどを含めて、危険源の見落としがないかを確認します。「ISO 12100:2010」の附属書Bに記載されている表B.1の危険源のリストの他に、同ページの表B.3で示されるような製品ライフサイクルの各段階に合わせた作業のリストなどを事前に準備しておくと、危険源の抽出漏れを防ぐことができます。

さらに、人間工学の観点から、長時間にわたる無理な姿勢での作業や、重量物を持ち上げる作業、長時間にわたり反復する作業などによる疲労、精神的ストレス、ヒューマンエラーなどについても、人間工学的危険源として確認します。

この洗い出し作業が一通り済んだ後、危険源が人との関係で危険状態になり得るかどうかを機械の制限に関する仕様を基に想定していきます。ここで、製品を使用する者の行動と危険源の関わりを明確にします。

その他、製品ライフサイクルと併せて、各作業において想定される危険事象や作業とは直接関連しないが予見可能な危険事象についても確認します。危険事象の例については、「ISO 12100:2010」の附属書Bに記載されている表B.4を参考にしてください。

■ リスクの見積もり

同定された危険源に対して、1つずつリスクを見積もります。

この見積もり作業は1人で行うのではなく、設計担当者や安全管理者、ユーザーの使用状況を理解しているサービス担当者や営業担当者などを交えたチームで実施することが推奨されています。ここでも、実施済みの安全対策は考慮せず、各危険源に潜在するリスクのレベルを算出します。

なお、リスクの見積もり方法の代表例として、「ISO/TR 14121-2:2012」では、以下の3種類が定義されています。

リスクマトリックス法

危害のひどさと危害の発生確率の組み合わせにより、リスクレベルを算出するための表(マトリックス)をあらかじめ作成しておき、その表を基にリスクレベルを見積もります。

数値採点法

危害のレベルや頻度、回避の可能性などの各要素を何段階かの数値(スコア)に分類し、それぞれの数値を加算したり積算したりすることにより、リスクレベルを見積もります。

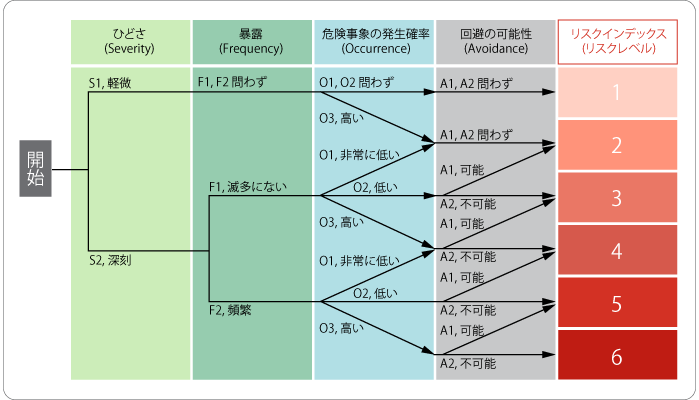

リスクグラフ法

危害のレベル(ひどさ)、頻度(暴露)、危険事象の発生確率、回避の可能性といった4つの要素ごとに、2~3種類のレベルに分類し、それらの値の組み合わせから最終的に6段階のリスクインデックス(リスクレベル)を見積もります。

例)リスクグラフ法による「リスクの見積もり」

出典:「ISO/TR 14121-2:2012」

リスク評価

リスクの見積もりによって決定したレベルに対して、現状の安全管理で良いのか、それとも、さらなるリスク低減方策が必要なのかを明確に判断します。

まず、リスクグラフ法によるリスクインデックス(リスクレベル)に対して、必要なリスク低減方策の判断基準を策定します。

例)リスクインデックスごとの判断基準

| リスクインデックス | 判断基準 | 必要なリスク低減方策 |

|---|---|---|

1 |

ささいなリスク |

現状の安全管理を継続する |

2 |

軽微なリスク |

以下のリスク低減方策の適用を検討する |

3 |

中程度のリスク |

|

4 |

重大なリスク |

|

5 |

極めて重大なリスク |

|

6 |

極めて重大なリスクで |

初回のリスクアセスメントでは、リスクインデックスが1レベルを判断するだけにし、2レベル以上に対しては、この判断基準に従ってリスク低減方策を立案します。

■ リスク低減の確認

2回目以降のリスクアセスメントでは、リスク低減方策を基に、リスクが受け入れ可能なレベルまで低減されていることを確認します。また、リスク低減方策によって新たな危険源が発生した場合は、再度リスクアセスメントを実施し、確認する必要があります。

次回は、「3ステップメソッドを使用したリスク低減方策」について説明します。

(参考文献)

- 厚生労働省「機械の包括的な安全基準に関する指針」

https://www.mhlw.go.jp/file/05-Shingikai-11201000-Roudoukijunkyoku-Soumuka/0000021042.pdf

- 中央労働災害防止協会「機械設備のリスクアセスメントマニュアル 機械設備製造者用(平成21年度 厚生労働省委託 機械包括安全指針に基づく機械設備に係る表示制度、使用上の情報提供等の促進事業)」

https://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei14/dl/100524-1.pdf

- 国際安全衛生センター「安全衛生再生戦略における安全教育」

https://www.jniosh.johas.go.jp/icpro/jicosh-old/japanese/library/highlight/rospa/2006/apr/BB242.html-

第15回

警告ラベルと取扱説明書の関係性 -

第14回

その他の安全ラベル(Part 2) -

第13回

その他の安全ラベル(Part 1) -

第12回

警告ラベルの規格(Part 3) -

第11回

警告ラベルの規格(Part 2) -

第10回

警告ラベルの規格(Part 1)

この連載記事は、お客さまの警告ラベルへの理解を深め、ご活用いただくためのものです。この内容に基づいて生じた事故や損害について、当社は一切の責任を負いません。あらかじめご了承ください。

-