- 警告ラベル.com

- “警告ラベルがわかる!” 安全規格講座 2020

- 「第2回 製品に潜むリスクと警告ラベルの関係性(Part 1)」

「第2回 製品に潜むリスクと警告ラベルの関係性(Part 1)」

2020年2月13日発行

「第1回 製造物責任法(PL法)と警告ラベル」では、製造物責任法の概要、製造物責任法における「欠陥」についての解説、製造物責任法に関わる警告ラベルや取扱説明書の判例についてご紹介しました。

「第2回 製品に潜むリスクと警告ラベルの関係性(Part 1)」では、製品に潜むリスク(残留リスク)について解説し、残留リスク情報を抽出するために実施するリスクアセスメントについては、「第3回 製品に潜むリスクと警告ラベルの関係性(Part 2)」で解説します。

製品に潜むリスク(残留リスク)とは

■ 製品に絶対安全はあり得ない

製品は本来、人の生命、身体または財産を侵害しない安全なものとして設計される必要があります。安全側面に関する指針とされる「ISO/IEC GUIDE 51」では、「安全」を以下のように定義しています。

ISO/IEC GUIDE 51:2014 4.1 |

このことから、絶対に安全な製品は存在せず、「危険を避けること」や「危険な状態にさらされないこと」が「安全」であると述べられています。

どんなに安全な設計を行い、安全防護柵を設置したり、追加の安全方策を施したりしても、全ての製品にはハザードが含まれており、ある一定のレベルのリスクは残ります。そのリスクを許容可能なレベルにまで低減することが望ましいとされています。

■ 許容可能なレベルのリスクとは

「ISO/IEC GUIDE 51」では、許容可能なリスクは以下の項目によって決定することができるとされています。

ISO/IEC GUIDE 51:2014 6.2.1 |

許容可能なリスクについて、「やかん」を例に説明します。普段なじみのある「やかん」ですが、お湯を沸かすと「やかん」自体も高温となり、触れるとやけどの恐れがあります。しかし、高温注意を示す警告ラベルが貼られている「やかん」は見掛けません。どうして警告ラベルが不要なのでしょうか?

「やかん」は、水を入れてお湯を沸かす器具として一般に認知されています。このことは、「ISO/IEC GUIDE 51」の「現在の社会の価値観」に該当し、許容可能なリスクとされています。つまり、メーカーが情報を提供しなくても、ユーザーが「やかん」に触れてやけどをすることは、「社会通念」として自明であり、回避できるものと判断されます。そのため、事故が起きたとしても、裁判では正しい使用説明や警告表示ができていないという「欠陥」とは見なされず、メーカーが責任を問われることはありません。

ところが、開発者や設計者の間で、この「社会通念」から乖離(かいり)してしまうことがあります。開発者や設計者といった専門家の間では常識となっていることが、一般の人々にとっては必ずしも常識ではないことがあるからです。そのため、メーカーとして社会的責任がある立場から、許容可能なレベルを明確に定める必要があります。

■ 残留リスクとは

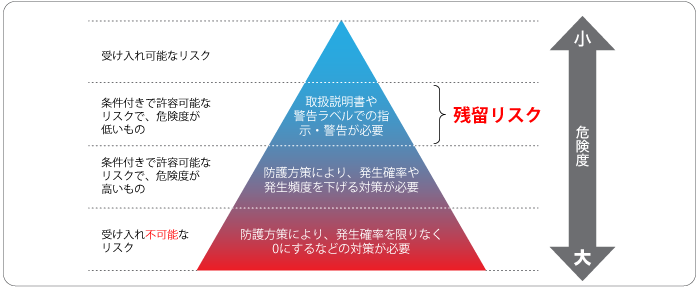

上記で述べた「やかん」の例のように、許容可能なリスク(一般的に認知されている受け入れ可能なリスク)を除いた「条件付きで許容可能なリスクかつ危険度が低いもの」のことを「残留リスク」といいます。

厚生労働省の「機械の包括的な安全基準に関する指針」では、機械の設計・製造段階においてリスクアセスメントを実施し、それに基づく残留リスク情報をユーザーに提供することを定めています。

残留リスク情報とは、以下のものを指します。

- 製造等を行う者による保護方策で除去又は低減できなかったリスク

- 特定の用途又は特定の付属品の使用によって生じるおそれのあるリスク

- 機械を使用する事業者が実施すべき安全防護、付加保護方策、労働者教育、個人用保護具の使用等の保護方策の内容

- 意図する使用において取り扱われ又は放出される化学物質の化学物質等安全データシート

2012年4月1日に施行された労働安全衛生規則の改正により、メーカーからユーザーに残留リスク情報を提供することが努力義務となりました。

具体的には、残留リスクマップ※1や残留リスク一覧※2を作成し、機械の全体図と共にリスクの概要(危険、警告、注意などの分類)やユーザーが実施すべき保護方策などの情報を、ユーザーに提供する必要があります。また、それらの情報を基に、誤使用を防止するために危険箇所や危険性についての指示や注意を取扱説明書に記載したり、危険箇所には警告ラベルを貼ったりするなど、ユーザーに認知させる方策を採ることがメーカーの責任として求められています。

※1: 残留リスクマップ:機械の絵または図を使用して、機械に関する危険性などの情報の全体像を示したもの ※2: 残留リスク一覧:機械に関する危険性などの情報を作業ごとに詳細に記載したもの

警告ラベルを貼らないと

「残留リスク」が「条件付きで許容可能なリスクかつ危険度が低いもの」であるならば、裏を返すと「条件が無ければ許容できないリスクがある」ということにもなります。この「条件」とは、ユーザーが「機械を正しく使用していること」が前提とされています。つまり、言い換えると、ユーザーが「使用方法を誤った場合に発生するリスクを十分に理解していること」ともいえるのです。

警告ラベルには、「どのようなリスクがあるのか」と「それを防ぐための指示」を記載します。そのため、もし残留リスクがあるにも関わらず、警告ラベルを貼らなかったり、取扱説明書に記載しなかったりして、注意喚起を怠った場合は、第1回で説明した製造物責任法における「指示・警告上の欠陥」と見なされます。

ただし、単に危険そうだからという理由で、やみくもに警告ラベルを貼ってはいけません。

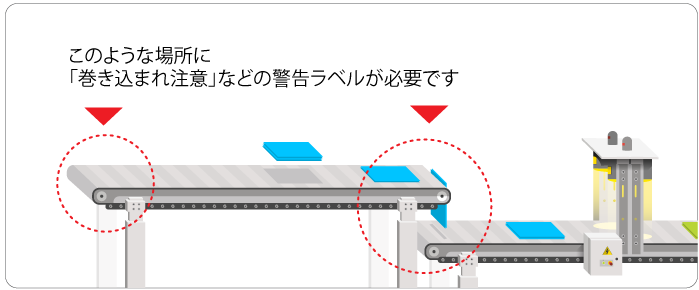

例えば、次のイラストのように、ローラーがむき出しになっている状態で作業を行うことが想定される場合は、「引き込まれ注意」といった警告ラベルを危険箇所の近くに貼る必要があります。

警告ラベルは、メーカーが「設計上、可能な限りのリスク低減方策を行い、ユーザー側でも対応が必要」と判断した残留リスクに対して、注意喚起と危険回避のために貼るものです。そして、正しく警告ラベルを貼るためには、製品の設計・製造段階においてリスクアセスメントを実施し、安全に関する十分な検討と対策が実施されているか、最小限までリスクが低減されているかを分析し、残留リスクを抽出する必要があります。

次回は、「残留リスク情報を抽出するために実施するリスクアセスメント」について説明します。

(参考文献)

- 厚生労働省「機械の包括的な安全基準に関する指針」

https://www.mhlw.go.jp/file/05-Shingikai-11201000-Roudoukijunkyoku-Soumuka/0000021042.pdf

- 厚生労働省「機械ユーザーへの機械危険情報の提供に関するガイドライン」

https://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei14/dl/110506.pdf

-

第15回

警告ラベルと取扱説明書の関係性 -

第14回

その他の安全ラベル(Part 2) -

第13回

その他の安全ラベル(Part 1) -

第12回

警告ラベルの規格(Part 3) -

第11回

警告ラベルの規格(Part 2) -

第10回

警告ラベルの規格(Part 1)

この連載記事は、お客さまの警告ラベルへの理解を深め、ご活用いただくためのものです。この内容に基づいて生じた事故や損害について、当社は一切の責任を負いません。あらかじめご了承ください。